Le fibre di carbonio sono il componente dominante nella composizione di una Bugatti. Non è solo la monoscocca a beneficiare di questo materiale sofisticato, leggero ma robusto; anche l'esterno del veicolo prende forma da esso. Senza le sue caratteristiche rivoluzionarie, le prestazioni eccezionali che caratterizzano un'auto iper-sportiva Bugatti sarebbero irraggiungibili. Nell'ambito di Bugatti, tuttavia, il ruolo della fibra di carbonio va oltre la semplice utilità, aggiungendo un elemento di fascino estetico.

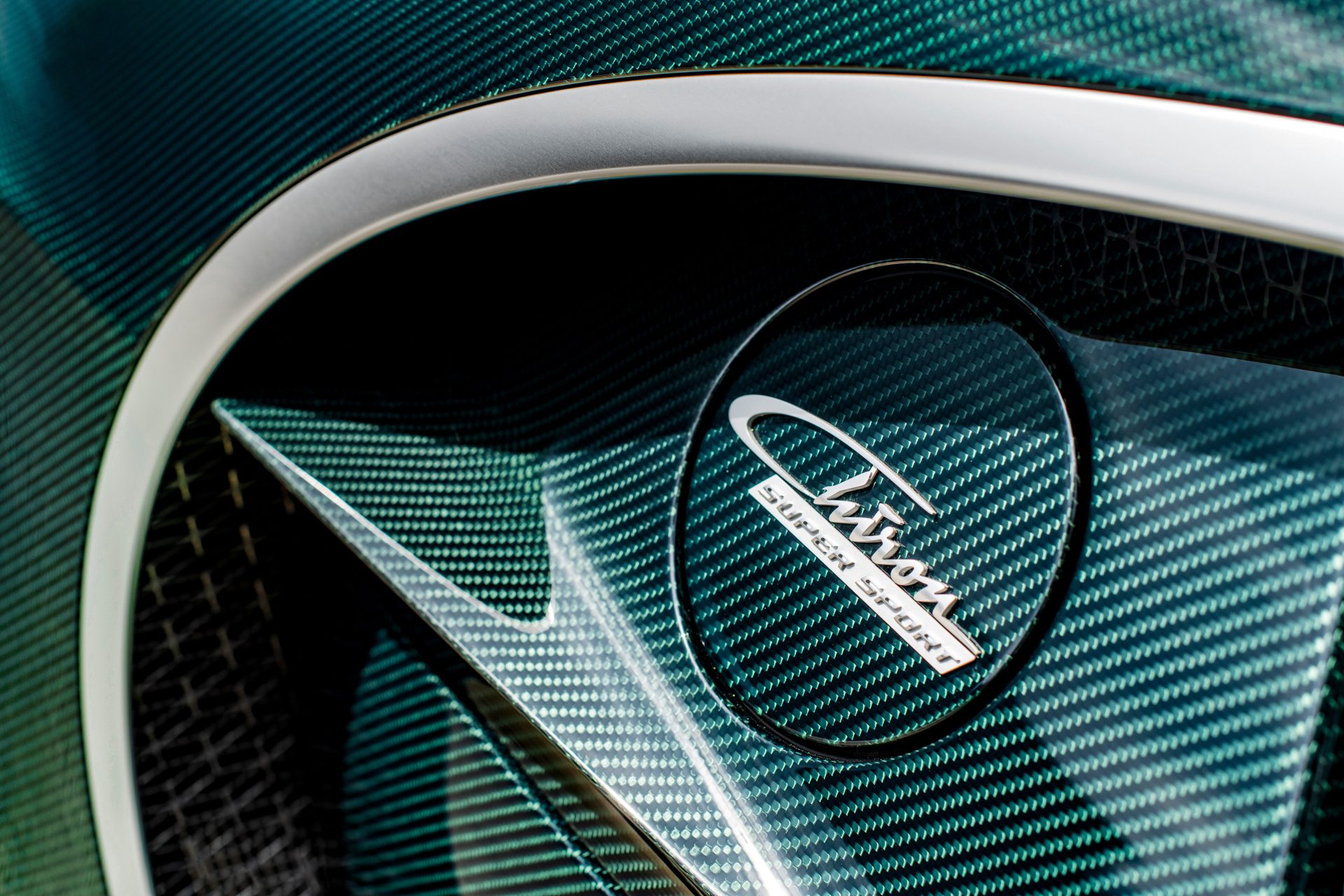

Sin dalla EB110, uno dei primi veicoli di serie a incorporare una monoscocca in fibra di carbonio, questo elemento è stato parte integrante dell'etica progettuale "Form Follows Performance" di Bugatti. La versione Veyron Pur Sang del 2007 ha segnato il debutto dell'eleganza intrinseca della fibra di carbonio, le cui fibre sono state rivelate sotto un rivestimento trasparente, evidenziando le eccezionali materie prime che compongono un'auto iper-sportiva Bugatti. Attualmente, Bugatti offre ai clienti la possibilità di scegliere tra nove tonalità di fibra di carbonio e numerosi gradi di visibilità delle fibre, ma la creazione di un mezzo in grado di bilanciare bellezza e robustezza è un'arte delicata ed elaborata.

I pannelli in fibra di carbonio sono costituiti da fibre estremamente sottili e intrecciate, ciascuna delle quali è sottile come un capello umano. L'orientamento delle fibre è fondamentale per la resistenza strutturale dei pannelli, che risultano più compatti lungo la direzione di allineamento delle fibre. Nonostante il meticoloso e lungo processo di allineamento, i vantaggi sono evidenti: i componenti automobilistici in fibra di carbonio sono 20-30% più leggeri delle loro controparti in alluminio e pesano la metà delle controparti in acciaio, pur mantenendo un'enorme resistenza.

In omaggio alla Veyron Pur Sang del 2007, Bugatti presenta ora un'ampia gamma di nove diverse opzioni di fibra di carbonio decolorata per la sua carrozzeria, con la trama della fibra in evidenza sotto uno strato di vernice trasparente, disponibile in una gamma di colori. Tuttavia, per ottenere questa finitura raffinata sono necessari mesi di lavoro di precisione da parte di artigiani esperti che apprezzano l'importanza visiva e strutturale della fibra di carbonio.

La produzione del componente più grande, come un pannello laterale di 2 metri, richiede quasi una settimana, che culmina con l'inserimento delle materie prime in uno stampo e la loro polimerizzazione in un forno a 120°C ad alta pressione per circa due ore.

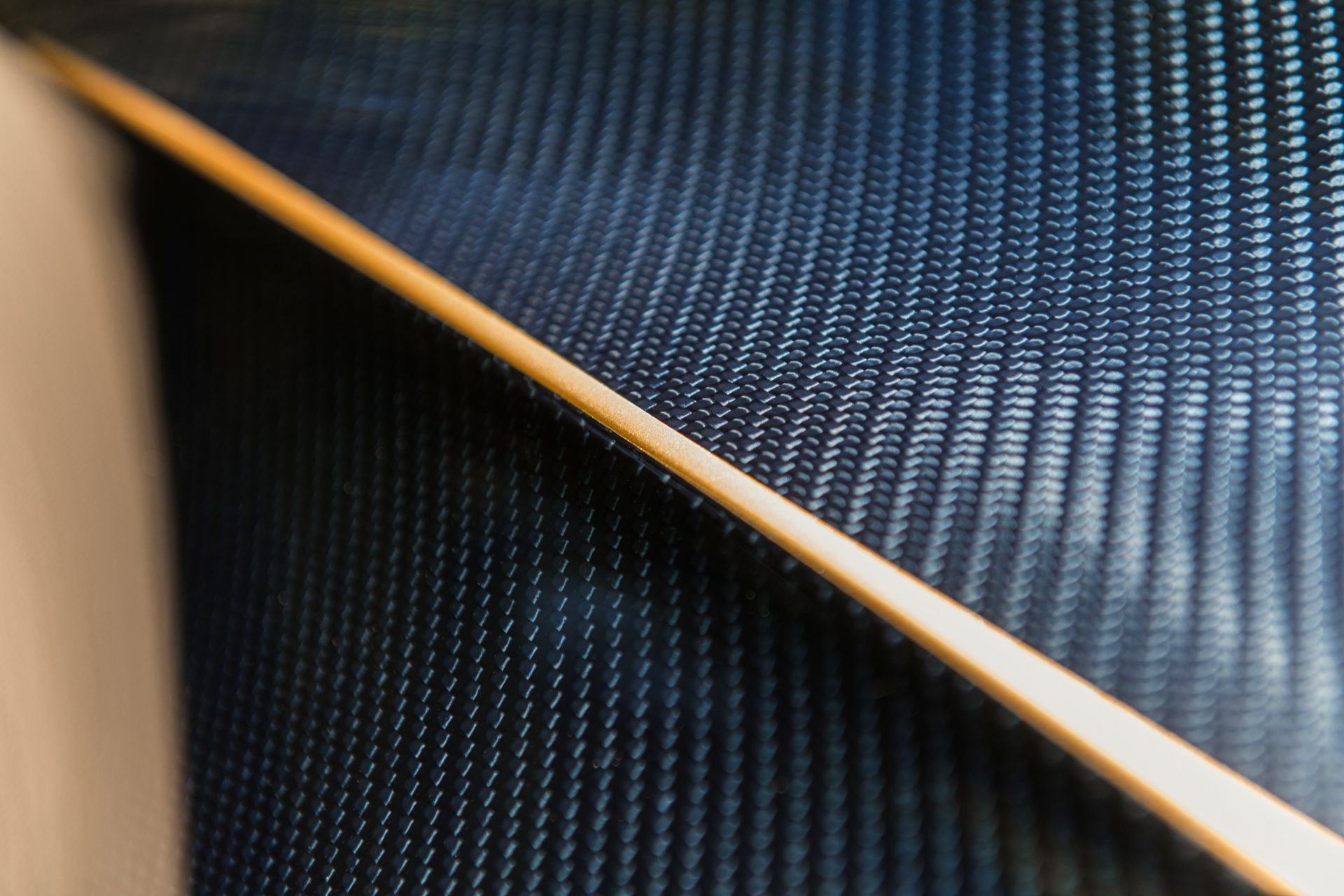

Per questi componenti, gli ingegneri Bugatti collaborano con gli esperti dei materiali per determinare l'esatta direzione del flusso di fibre necessaria per la rigidità del veicolo. Quando i clienti scelgono una finitura in fibra di carbonio a vista, il team di progettazione determina l'orientamento dello strato superiore di fibra, cercando di creare un modello fluido e continuo che esalti i contorni della vettura e si allinei perfettamente tra i pannelli.

Il team di progettazione definisce un preciso allineamento delle fibre a 45° con un impeccabile motivo centrale a spina di pesce. Una deviazione superiore a 1 o 2 gradi, o qualsiasi disallineamento, usura o imperfezione, richiede la ricostruzione del pannello. Sia gli esperti di materiali che i progettisti prestano una cura meticolosa per garantire che la superficie sia assolutamente impeccabile.

Dopo aver soddisfatto gli esigenti standard di Bugatti, questi pannelli devono essere assemblati con precisione, un compito che può essere paragonato a un complesso puzzle meccanico. Ottenere un flusso continuo di fibra di carbonio e garantire lo "spazio a filo" tra i componenti richiede un approccio meticoloso e scrupoloso, un processo che Bugatti ha perfezionato nel corso degli anni per garantire la perfezione di ogni vettura che lascia l'atelier di Molsheim.

Nelle fasi finali, ogni pannello viene trattato con una vernice trasparente, levigato e lucidato, quindi riverniciato per enfatizzare la profondità della maglia di carbonio. Opzionalmente, è possibile aggiungere una dose di colore per enfatizzare la magnificenza della fibra. A seconda della finitura scelta, si possono applicare a mano fino a tre strati aggiuntivi di vernice trasparente e poi lucidare per ottenere l'effetto lucido finale.