Τα ανθρακονήματα αποτελούν το κυρίαρχο συστατικό στοιχείο στη σύσταση μιας Bugatti. Δεν είναι μόνο το monocoque που επωφελείται από αυτό το εξελιγμένο, ελαφρύ και ταυτόχρονα στιβαρό υλικό- το εξωτερικό του οχήματος παίρνει επίσης μορφή από αυτό. Χωρίς τα επαναστατικά χαρακτηριστικά του, οι εξαιρετικές επιδόσεις που χαρακτηρίζουν ένα hyper sports αυτοκίνητο της Bugatti θα ήταν ανέφικτες. Στη σφαίρα της Bugatti, ωστόσο, ο ρόλος του ανθρακονήματος υπερβαίνει την απλή χρησιμότητα, προσθέτοντας ένα στοιχείο αισθητικής γοητείας.

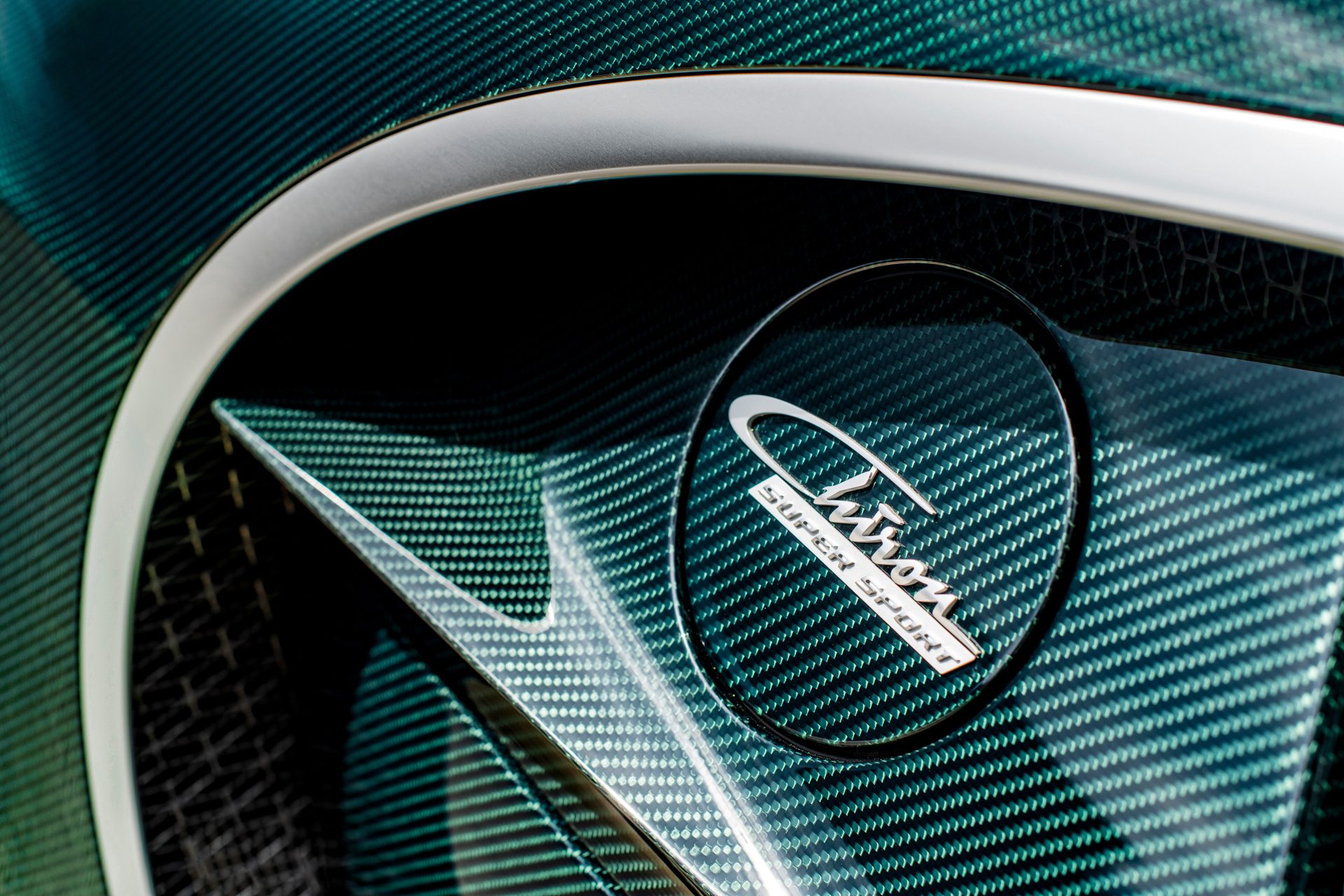

Από την εποχή της EB110, η οποία ήταν ένα από τα πρώτα οχήματα παραγωγής που ενσωμάτωσαν ένα monocoque από ανθρακονήματα, το στοιχείο αυτό ήταν αναπόσπαστο μέρος του σχεδιαστικού ήθους της Bugatti ” Form Follows Performance “. Η έκδοση Veyron Pur Sang του 2007 σηματοδότησε το ντεμπούτο της εγγενούς κομψότητας του ανθρακονήματος, με τις ίνες του να αποκαλύπτονται κάτω από μια διαφανή επίστρωση, αναδεικνύοντας τις εξαιρετικές πρώτες ύλες που συνιστούν ένα hyper sport car της Bugatti. Επί του παρόντος, η Bugatti προσφέρει στους πελάτες της μια ποικιλία από εννέα αποχρώσεις ανθρακονήματος και πολυάριθμους βαθμούς ορατότητας των ινών – ωστόσο η δημιουργία ενός μέσου που εξισορροπεί την ομορφιά με τη στιβαρότητα είναι μια λεπτή και περίτεχνη καλλιτεχνία.

Τα πάνελ από ανθρακονήματα είναι κατασκευασμένα από εξαιρετικά λεπτές, διαπλεκόμενες ίνες, κάθε μία από τις οποίες έχει ελάχιστο πάχος όσο μια ανθρώπινη τρίχα. Ο προσανατολισμός των ινών είναι καθοριστικός για τη δομική αντοχή των πάνελ, τα οποία είναι πιο συμπαγή κατά μήκος της κατεύθυνσης της ευθυγράμμισης των ινών. Παρά τη σχολαστική και πολυέξοδη διαδικασία ευθυγράμμισης, τα πλεονεκτήματα είναι προφανή: τα εξαρτήματα αυτοκινήτων από ανθρακονήματα είναι 20-30% ελαφρύτερα από τα αντίστοιχα αλουμινίου και έχουν το μισό βάρος των αντίστοιχων χαλύβδινων, διατηρώντας παράλληλα τρομερή αντοχή.

Σε ένα νεύμα προς την Veyron Pur Sang του 2007, η Bugatti παρουσιάζει σήμερα μια εκτεταμένη γκάμα εννέα διαφορετικών αποχρωματισμένων επιλογών ανθρακονήματος για το αμάξωμά της, με την πλέξη των ινών να προβάλλεται σε περίοπτη θέση κάτω από ένα καθαρό στρώμα λάκας, διαθέσιμο σε διάφορες αποχρώσεις. Ωστόσο, η επίτευξη αυτού του εκλεπτυσμένου φινιρίσματος απαιτεί μήνες εργασίας ακριβείας από έμπειρους τεχνίτες που εκτιμούν την οπτική και δομική σημασία των ανθρακονημάτων.

Η παραγωγή του μεγαλύτερου εξαρτήματος, όπως ένα πλαϊνό πάνελ 2 μέτρων, διαρκεί σχεδόν μια εβδομάδα, με αποκορύφωμα την τοποθέτηση των πρώτων υλών σε καλούπι και τη σκλήρυνσή τους σε κλίβανο στους 120°C υπό μεγάλη πίεση για περίπου δύο ώρες.

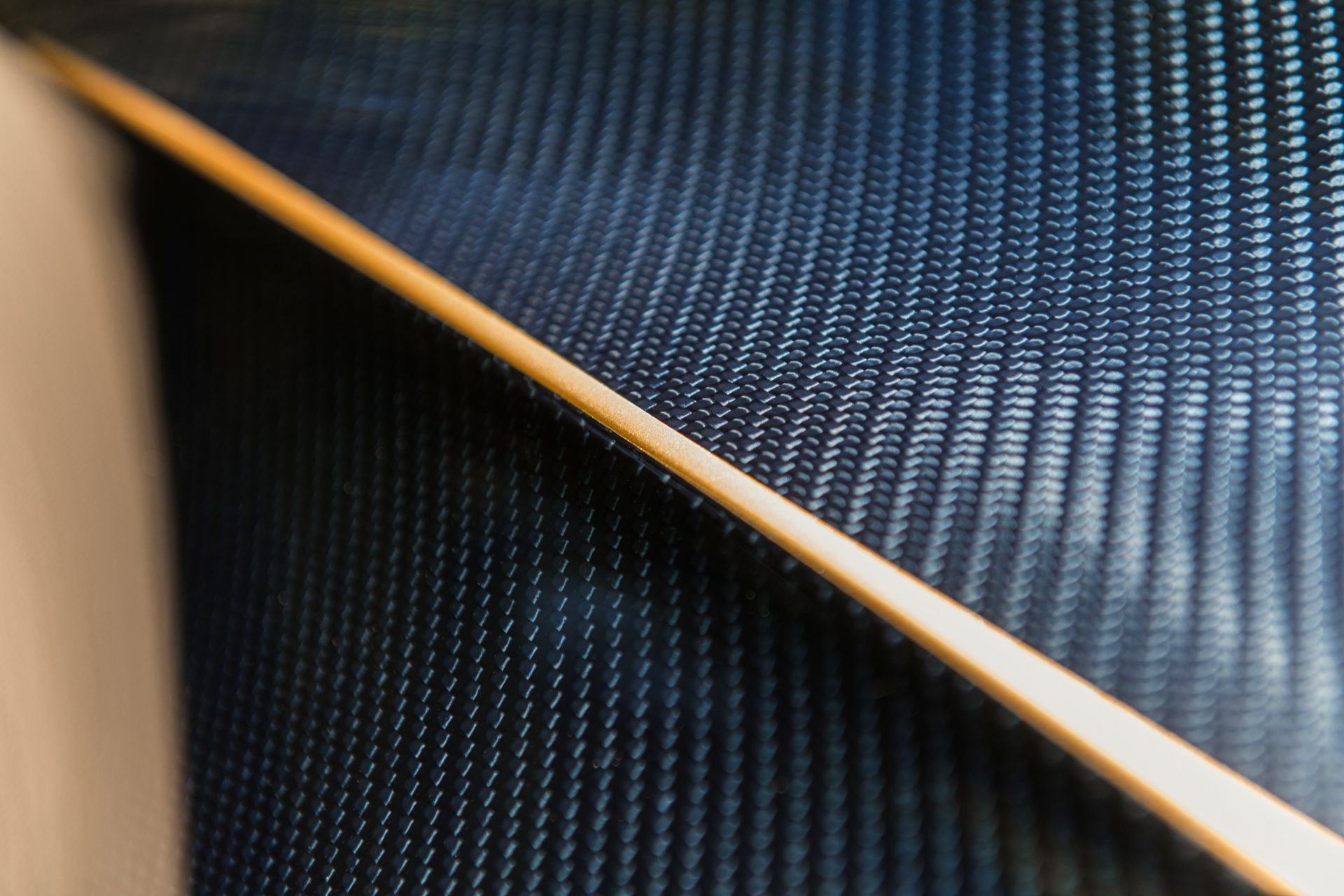

Για αυτά τα εξαρτήματα, οι μηχανικοί της Bugatti συνεργάζονται με ειδικούς στα υλικά για να καθορίσουν την ακριβή κατεύθυνση ροής των ινών που απαιτείται για την ακαμψία του οχήματος. Όταν οι πελάτες επιλέγουν ένα ορατό φινίρισμα από ανθρακονήματα, η ομάδα σχεδιασμού καθορίζει τον προσανατολισμό για το ανώτερο στρώμα ινών, επιδιώκοντας να δημιουργήσει ένα απρόσκοπτο, ρέον μοτίβο που ενισχύει το περίγραμμα του αυτοκινήτου και ευθυγραμμίζεται άψογα μεταξύ των πάνελ.

Η ομάδα σχεδιασμού ορίζει μια ακριβή ευθυγράμμιση ινών 45° με ένα άψογο κεντρικό μοτίβο ψαροκόκκαλου. Μια απόκλιση πέραν των 1 ή 2°, ή οποιαδήποτε κακή τοποθέτηση, φθορά ή ατέλεια, καθιστά αναγκαία την ανακατασκευή του πάνελ. Τόσο οι ειδικοί στα υλικά όσο και οι σχεδιαστές προσπαθούν με σχολαστική προσοχή να διασφαλίσουν ότι η επιφάνεια είναι απολύτως άψογη.

Αφού ανταποκριθούν στα απαιτητικά πρότυπα της Bugatti, τα πάνελ αυτά πρέπει να συναρμολογηθούν με ακρίβεια, ένα έργο που μπορεί να συγκριθεί με ένα περίπλοκο μηχανικό παζλ. Η επίτευξη μιας απρόσκοπτης ροής από ανθρακονήματα και η εξασφάλιση του ” flushed gap ” μεταξύ των εξαρτημάτων απαιτεί μια σχολαστική και επίπονη προσέγγιση – μια διαδικασία που η Bugatti έχει τελειοποιήσει με τα χρόνια για να εγγυηθεί την τελειότητα κάθε αυτοκινήτου που φεύγει από το ατελιέ του Molsheim.

Στα τελικά στάδια, κάθε πάνελ επεξεργάζεται με διαφανή επίστρωση, τρίβεται και γυαλίζεται, και στη συνέχεια επικαλύπτεται ξανά για να τονίσει το βάθος της πλέξης άνθρακα. Προαιρετικά, μπορεί να προστεθεί μια δόση χρώματος για να τονιστεί η μεγαλοπρέπεια της ίνας. Ανάλογα με το επιλεγμένο φινίρισμα, μπορούν να εφαρμοστούν με το χέρι έως και τρεις επιπλέον στρώσεις διαφανούς επίστρωσης και στη συνέχεια να γυαλιστούν για να επιτευχθεί το τελικό λαμπερό αποτέλεσμα.