Η SKODA hat

sich die Digitalisierung zu eigen machen und sie auf viele Aspekte des täglichen Lebens anwenden

seinen Betrieb. Gleichzeitig ist die Einfach

Clever Lösungen der SKODA ist

eine ganze Philosophie, wie man die Benutzerfreundlichkeit eines Autos und die

der Koexistenz mit ihm im Laufe der Zeit. Ein in der Tür aufbewahrter Regenschirm

des Fahrers, einen Scheibenwaschmittelbehälter mit integriertem Trichter, oder

raffiniert gestaltete Fächer für kleine Gegenstände im Inneren - diese sind

nur einige der berühmten Simply Clever-Merkmale seiner Autos

SKODA. Der Einfallsreichtum seiner Designer und Ingenieure SKODA gilt nicht mehr nur für die

Modelle ist es auch in deren Produktion eingeflossen. Die neuen Technologien der digitalen

Ära, entwickelt von den Ingenieuren der SKODA AUTOin vollem Umfang bezeichnet als Industrie 4.0 und es ist das letzte

Entwicklung der Industrieproduktion.

Der Begriff Industrie 4.0 ist verbunden mit

weitgehende Automatisierung und umfassender Einsatz von Robotern in allen Prozessen

Konstruktion, sondern umfasst auch die Untersuchung und Analyse aller Daten, die

die im täglichen Betrieb der Fabrik anfallen, um die

Produktion einfacher, schneller und effizienter zu gestalten. Zusätzlich zu den modernen

Robotern, umfasst der Begriff viele weniger offensichtliche Lösungen, die alle einen

gemeinsames Merkmal: Sie sind einfach, aber ihre Einführung war nur möglich dank der

in den digitalen Technologien der letzten Jahre und die Entwicklung der künstlichen Intelligenz

(Künstliche

Geheimdienst -

AI). Hier sind Beispiele für Industrie 4.0.

Was

Ist das der Lärm?

Die Audioauflösung ist ähnlich wie bei der

Bildauflösung, wenn auch ein wenig einfacher. "Jede Maschine sendet charakteristische

Geräusche, die von der künstlichen Intelligenz untersucht werden können. Wenn ein

unerwartetes neues Geräusch, wird der Benutzer darüber informiert, dass etwas nicht stimmt", sagt die

Milan Dědek, Experte für den Einsatz von KI in der vorausschauenden Wartung. Dies macht es

möglich, mögliche Fehler zu erkennen, bevor sie Schaden anrichten: wenn

die Lager anfangen zu blockieren oder Zahnräder, Riemen, Ketten oder andere

die Komponenten bereits in einem frühen Stadium des Verschleißes sind, ist das Geräusch der Maschine

leicht verändert. Ein Mensch kann es nicht hörbar wahrnehmen, aber die KI

Dose.

Motoren

die gesund klingen

Die Audioauflösung ist jetzt außerhalb der

Produktionslinie und war an vorderster Front im Kundendienst tätig. Die

Die Abteilungen SKODA AUTO After Sales und SKODA AUTO DigiLab haben bereits den "Sound

Analyzer", eine innovative Smartphone-Anwendung. Mit künstlicher Intelligenz ist der Analyzer ein innovatives Analysewerkzeug für ein neues Smartphone.

Intelligenz hilft der "Sound Analyzer" bei der schnellen und genauen Identifizierung der

keine Wartung erforderlich. Das Programm nimmt Geräusche aus dem

Fahrzeugs während der Fahrt und vergleicht sie mit gespeicherten Geräuschmustern. Η

Technologie kann zehn Proben mit einer Genauigkeit von mehr als 90% identifizieren. Wenn

etwas vom Referenzton abweicht, erkennt die Anwendung, was der

Unstimmigkeiten und wie sie behoben werden können. Dies macht die Wartung

Auto schneller und effizienter. Stanislav Pekař, Leiter der

von SKODA After Sales, fügt er hinzu: "Der Sound Analyzer ist ein hervorragendes

Veranschaulichung der Möglichkeiten der SKODA Digitalisierung im After Sales und

anderswo. In Zukunft werden wir KI-Technologien nutzen, um unseren Kunden Folgendes zu bieten

Kunden noch mehr personalisierte Dienstleistungen zu bieten und das Erlebnis zu verbessern

sie."

Eine

QR-Code für jeden Motor

Manchmal sind die intelligenten Lösungen nicht

ermöglichen lediglich die zuverlässige Identifizierung eines

Produkt. In der Gießerei, in der die Motorblöcke hergestellt werden, wird jeder

ist mit einem "Datamatrix-Code" gekennzeichnet, der dem bekannten QR-Code entspricht.

Signal wird mit einer speziellen Nadel erzeugt. Der Vorteil des Datamatrix-Codes

ist Wärmebeständigkeit, Wärmebeständigkeit, die

Chemikalien und Reibung. "Der eindeutige Code auf jedem Produkt ermöglicht es den

die Kontrolle der richtigen Position zur richtigen Zeit in jeder Produktionsphase, die

verhindert die Vermischung von gleichartigen Teilen. Gleichzeitig werden die Bewegungen der

Das Produkt ist vollständig rückverfolgbar, falls ein Fehler behoben werden muss,

erklärt Milan Dědek.

Smart

Parkmöglichkeit

Das FabLab-Büro im Herzen von Mladá

Boleslav ist einer der Inkubatoren des Industrie-4.0-Denkens. Hier testen sie

ein eigenes Kamerasystem, das leere Parkplätze erkennt. "Dies ist ein

für eine Übung zum Einsatz von KI in einem Prozess mit Hardware sehr geringe Kosten.

Wir wollen unsere Erfahrung nutzen, um einen möglichst reibungslosen Ablauf zu gewährleisten.

Bewegung von Lastwagen, die in der Fabrik ankommen und oft auch wieder abfahren

mit einem vollen Parkplatz konfrontiert", sagt Ondřej Růžička von FabLab.

Halten Sie

das Transportunternehmen im Einsatz

Eine weitere clevere Idee, die auf

AI, die in FabLab entwickelt wurde, ist die Überwachung des Zustands der

Lager in den Gleitförderern. Dies sind große Tafeln, auf denen

Karosserien an verschiedenen Stellen der Produktionslinie. "Wir verwenden

Wärmebildkameras zur Überwachung der Temperatur der Lager der Automaten

Träger. So können wir proaktiv die Lager in der Nähe von

am Ende ihres Lebens", erklärt Růžička. Das System bezieht auch

Daten der von den Transportunternehmen verwendeten Elektromotoren. Unter

Einfach ausgedrückt: Wenn ein Lager zu verschleißen beginnt, wird der Elektromotor

läuft auch weniger leichtgängig, so dass das drohende Lagerproblem

wird durch zwei Quellen überprüft.

Wie

einen Container effizient beladen (Container)

Moderne Lösungen werden in der

CKD-Zentrum in Mladá Boleslav, wo Komponenten für die

SKODA Autoproduktion in ausländischen Fabriken, werden in

Behälter (Container). Η

OPTIKON-Anwendung, gemeinsam entwickelt von SKODA AUTO Logistics,

SKODA AUTO DigiLab und SKODA IT helfen, dieses Problem zu lösen.

Herausforderung durch KI. Das Programm berechnet, wie sie geladen werden sollen

die Paletten, um das Fassungsvermögen der einzelnen Container zu maximieren. Und

nur die Erhöhung der nutzbaren Kapazität jedes Containers

von 71 bis 72 m3Einsparung von rund 240 Containern pro Jahr

und 127 Tonnen CO2 von ihrem Transport per Schiff.

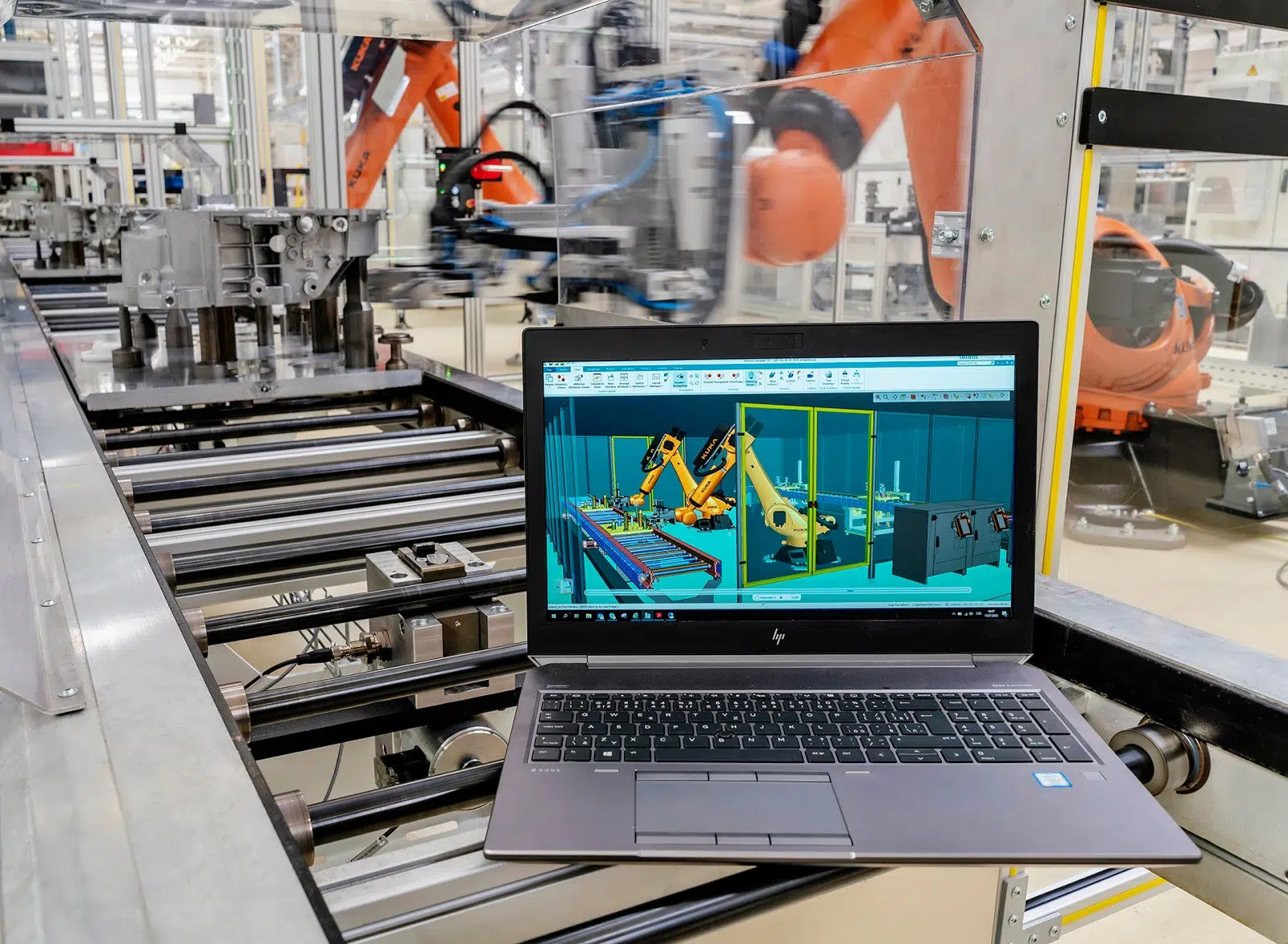

Digital

Zwilling

Eine weitere Lektion in Sachen Effizienz

wurde kürzlich in Vrchlabí getestet. Ein neuer Arbeitsbereich wurde in die

Produktion, ohne sie zu unterbrechen. Ermöglicht wurde dies durch die Technologie der "digitalen

Zwilling" (digital

Zwilling),

wo eine neue Roboterstation, die zum ersten Mal ganz exklusiv in der

virtuelle Umgebung. "Dank der digitalen Zwillingstechnologie konnten wir

sich ein detailliertes Bild von der Produktionslinie zu machen, um die

ihre Prozesse und erweitern sie unterwegs und stimmen sie perfekt aufeinander ab,

ohne die geringste Unterbrechung", erklärt Christian Bleiel, Leiter des

Herstellung von Komponenten.

Robotik

Transportwaggons mit "Augen im Hinterkopf"

Fabriken sind geschäftige Orte:

Neben den Produktionslinien selbst gibt es viele Menschen und

verschiedene Träger und Wagen in ständiger Bewegung. Die automatisierten Roboter

transportieren derzeit Materialien zu den Produktionslinien, ohne dass ein Bediener erforderlich ist,

in verschiedenen SKODA-Werken. Aber sie kollidieren nicht mit Menschen, und sie kollidieren auch nicht mit

zwischen ihnen. Die CEIT-Roboterwagen sind mit einem speziellen Scanner ausgestattet, der

hilft ihnen, sich sicher zu bewegen. Sie brauchen keine komplizierten

Führungssysteme wie in der Vergangenheit. Sie haben eine Karte des Raums innerhalb des

ihre "Gehirne". "Die robotischen Transportwagen kommunizieren mit den verschiedenen

Teile des Werks und werden sofort an die aktuelle Situation angepasst.

Sie bringen die Teile genau dann ans Band, wenn sie gebraucht werden", sagt Roman

Šuma von der Abteilung Interne Logistik. Die autonomen fahrenden Roboter von OMRON

werden seit mehreren Jahren im Werk Vrchlabí eingesetzt. Sie lernen eine

während einer Ausbildungszeit und dann,

kann unerwarteten Hindernissen auf der Strecke automatisch ausweichen. Sie lernen

und sind in der Lage, die Route zu ändern, um ihr Ziel zu erreichen

so schnell wie möglich.