Με την έναρξη του 2021, το Volkswagen Gruppo εγκαινίασε το πρώτο εργοστάσιό του για την ανακύκλωση

των μπαταριών ηλεκτρικών αυτοκινήτων. Το εργοστάσιο βρίσκεται στο Salzgitter, κοντά στο Ανόβερο και

αποτελεί ένα ακόμη βήμα του Volkswagen Gruppo στη δέσμευση αειφορίας

που έχει εξαγγείλει για ολόκληρο τον κύκλο ζωής των μπαταριών των ηλεκτρικών

αυτοκινήτων – από την παραγωγή έως την ανακύκλωση. Στόχος είναι η

βιομηχανοποιημένη ανάκτηση πολύτιμων πρώτων υλών – όπως είναι το λίθιο, το

νικέλιο, το μαγγάνιο και το κοβάλτιο – σε μία διαδικασία κλειστού βρόχου μαζί

με το αλουμίνιο, τον χαλκό και τα πλαστικά, επιτυγχάνοντας μακροπρόθεσμα

ποσοστό ανακύκλωσης πάνω από 90%. Σημειώνεται, ότι ο όρος «κλειστός βρόχος"

στην αυτοκινητοβιομηχανία περιγράφει τη συνολική διαδικασία με την οποία μία

πρώτη ύλη, αφού χρησιμοποιηθεί σε κάποιο λειτουργικό τμήμα του αυτοκινήτου,

μετά το τέλος χρήσης του ανακυκλώνεται και με κατάλληλη επεξεργασία φτάνει και

πάλι σε κατάσταση πρώτης ύλης, για να χρησιμοποιηθεί εκ νέου στην παραγωγή.

Θεωρητικά, με τον τρόπο αυτό η ίδια πρώτη ύλη μπορεί να χρησιμοποιείται για

μακρό χρονικό διάστημα ξανά και ξανά, εξοικονομώντας πολύτιμους φυσικούς

πόρους.

Il

βασικό χαρακτηριστικό του εργοστασίου στο Salzgitter είναι ότι ανακυκλώνει μόνο μπαταρίες που δεν

μπορούν πλέον να χρησιμοποιηθούν για άλλους σκοπούς. Πριν από την ανακύκλωση

της μπαταρίας, μια σχετική ανάλυση καθορίζει αν εξακολουθεί να είναι αρκετά

ισχυρή ώστε να έχει ένα δεύτερο κύκλο ζωής σε κινητά συστήματα αποθήκευσης

ενέργειας, όπως για παράδειγμα σε έναν ευέλικτο σταθμό ταχείας φόρτισης ή στο

κινητό ρομπότ φόρτισης.

Μεγάλοι

όγκοι επιστροφών μπαταριών δεν αναμένονται πριν τα τέλη της δεκαετίας του 2020.

Ως εκ τούτου, κατά τη διάρκεια της πιλοτικής φάσης το εργοστάσιο έχει αρχικά

σχεδιαστεί για να ανακυκλώνει ετησίως έως και 3.600 συστήματα μπαταριών – κάτι

που ισοδυναμεί με περίπου 1.500 τόνους. Στο μέλλον και καθώς η διαδικασία θα

βελτιστοποιείται, το σύστημα μπορεί να προσαρμοστεί για να διαχειρίζεται

μεγαλύτερες ποσότητες.

Η

επαναστατική διαδικασία ανακύκλωσης με την μικρότερη δυνατή παραγωγή CO2 δεν απαιτεί τήξη υψηλής ενέργειας σε υψικάμινους

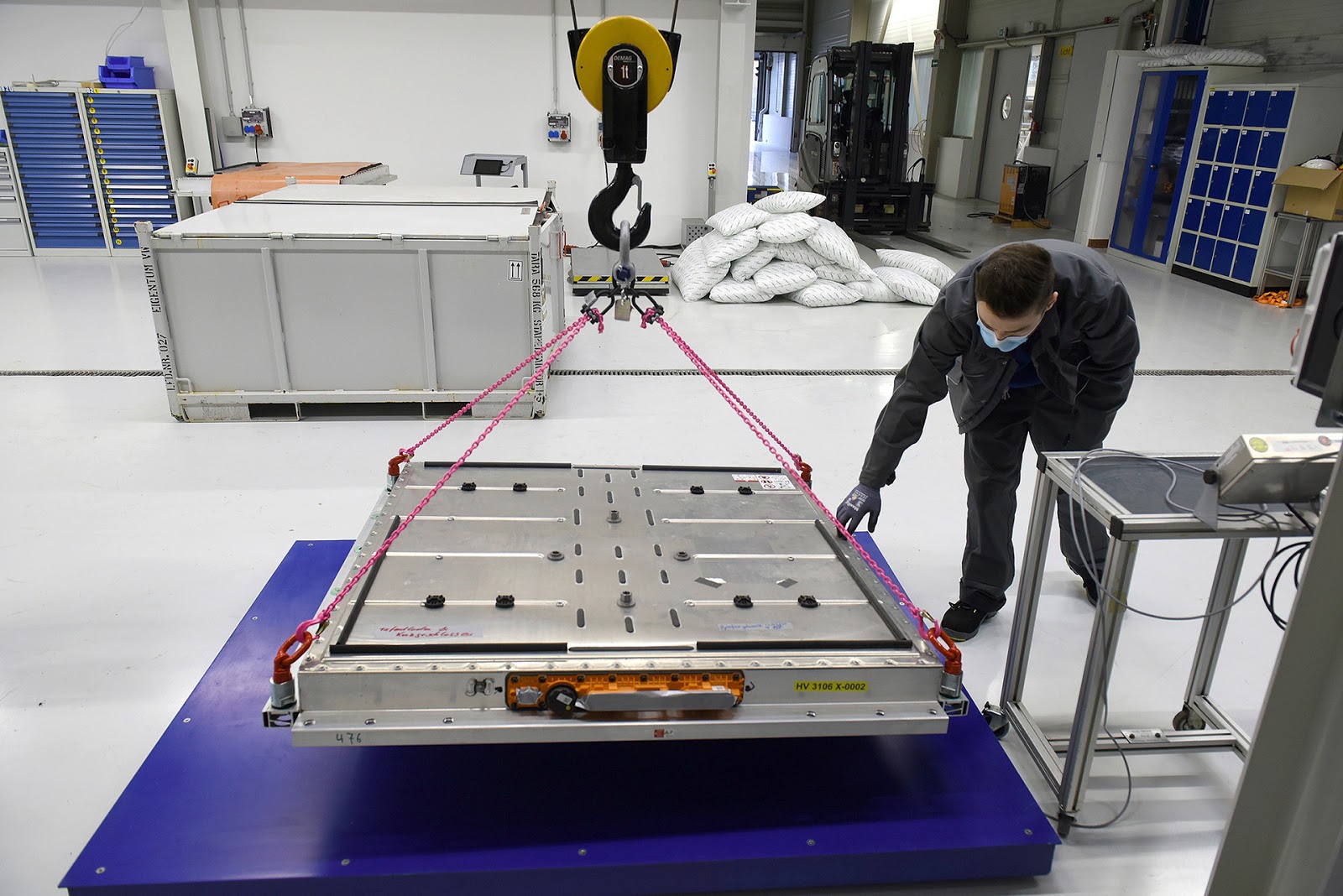

– άρα δεν υπάρχουν ρύποι. Τα προς ανακύκλωση συστήματα μπαταριών παραδίδονται

στο εργοστάσιο, ζυγίζονται, αποφορτίζονται σε βάθος και αποσυναρμολογούνται. Τα

μεμονωμένα μέρη αλέθονται σε ειδικούς μύλους μέχρι μέγεθος κόκκου και μετά

ξηραίνονται. Εκτός από το αλουμίνιο, τον χαλκό και τα πλαστικά, η διαδικασία

παράγει μία πολύτιμη «μαύρη σκόνη», η οποία περιέχει τις σημαντικές πρώτες ύλες

για μπαταρίες, όπως είναι το λίθιο, το νικέλιο, το μαγγάνιο, το κοβάλτιο, καθώς

και ο γραφίτης. Ο διαχωρισμός και η επεξεργασία των επιμέρους υλικών

πραγματοποιούνται με ειδικές μεθόδους και υδρομεταλλουργικές διεργασίες,

χρησιμοποιώντας νερό και χημικούς παράγοντες.

«Κατά

συνέπεια, τα βασικά συστατικά των παλιών μπαταριών μπορούν να χρησιμοποιηθούν

για την παραγωγή νέων υλικών για καθόδους», εξηγεί ο Marchio Möller, επικεφαλής τεχνικής ανάπτυξης και του τμήματος

E-Mobility. «Από έρευνα, γνωρίζουμε ότι οι πρώτες ύλες που λαμβάνουμε από την

ανακυκλωμένη μπαταρία είναι τόσο καλής ποιότητας όσο μίας νέας. Στο μέλλον,

σκοπεύουμε να υποστηρίξουμε την παραγωγή στοιχείων μπαταρίας με το υλικό που

ανακτούμε. Δεδομένου ότι η ζήτηση για μπαταρίες και για αντίστοιχες πρώτες ύλες

θα αυξηθεί δραστικά, μπορούμε να χρησιμοποιήσουμε κάθε γραμμάριο ανακυκλωμένου

υλικού για καλή χρήση».

Υπολογίζεται

ότι η εξοικονόμηση ρύπων CO2 στην κατασκευή μιας μπαταρίας χρησιμοποιώντας καθόδους που προέρχονται από

ανακυκλωμένο υλικό και «πράσινη» ηλεκτρική ενέργεια, ανέρχεται σε περίπου 1,3

τόνους ανά 62 kWh. Πρόκειται για τεράστιο μέγεθος, που υπογραμμίζει με τον πλέον εμφατικό

τρόπο τη σημασία του εγχειρήματος αλλά και τα οφέλη από τη λειτουργία του νέου

εργοστασίου.